Влияние проводящих и связующих материалов на сжатие и уплотнение порошков НКМ

В области развития энергетики литий-ионные аккумуляторы имеют такие преимущества, как низкая стоимость, экологичность, высокая удельная энергия, малый вес и отсутствие эффекта памяти, постепенно становясь важным компонентом источников питания (медицинское оборудование, развлекательное оборудование, компьютеры, оборудование связи, электромобили, аэрокосмические аппараты и т. д.). В катодном активном материале литий-ионных аккумуляторов часто используются оксиды переходных металлов, такие как слоистый оксид лития-кобальта, оксид лития-никеля, оксид лития-никеля-кобальта или фосфат лития-железа и т. д. В качестве отрицательного электрода часто используется графит, материалы на основе кремния и т. д. .. в качестве активного материала.

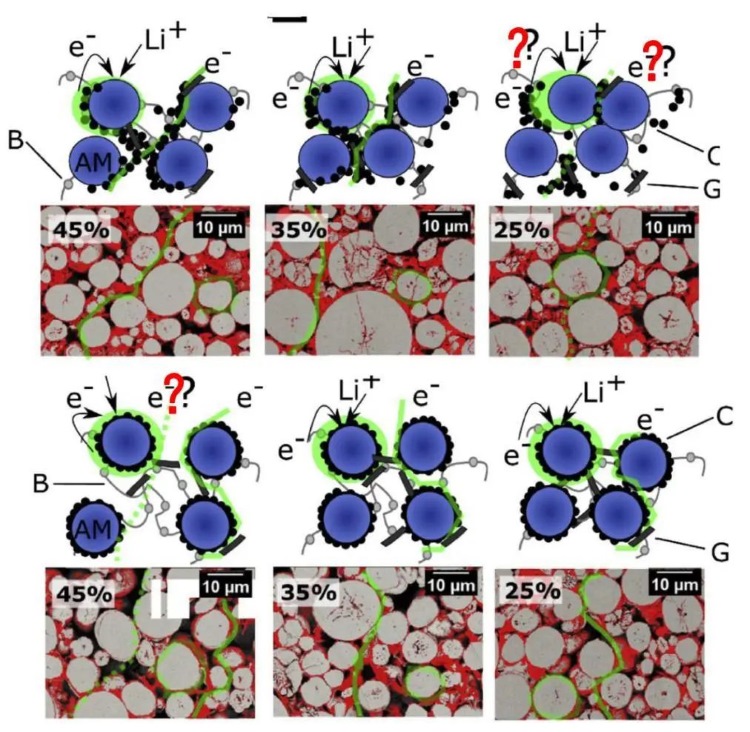

В ходе исследований, разработок и производства литий-ионных аккумуляторов было обнаружено, что проводимость положительных и отрицательных частиц активного материала не может соответствовать требованиям скорости миграции электронов. Поэтому в процессе производства батареи необходимо добавлять проводящие агенты. Основная функция – улучшение электронной проводимости. Проводящий агент играет роль в проведении электронов и сборе микротоков между частицами активного материала, а также между частицами активного материала и токосъемниками, тем самым уменьшая контактное сопротивление электрода и эффективно уменьшая явление поляризации батареи. Обычно используемые в литиевых батареях проводящие вещества можно разделить на традиционные проводящие вещества (такие как углеродная сажа, проводящий графит, углеродное волокно и т. д.). ) и новые проводящие агенты (такие как углеродные нанотрубки, графен и их смешанные проводящие суспензии и т. д.). На рисунке 1 представлена принципиальная схема распределения проводящих веществ в электродах литий-ионного аккумулятора.

Рисунок 1. Принципиальная схема распределения токопроводящих веществ в электродах литий-ионного аккумулятора.[1]

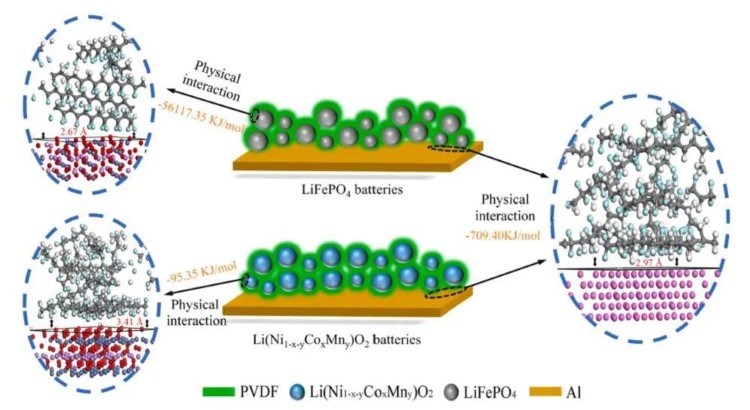

Основная функция связующего вещества литий-ионной батареи состоит в том, чтобы связать вместе порошок активного материала, связующее может плотно прикрепить активный материал и проводящий агент к токосъемнику, образуя полный электрод, предотвращая выпадение и отслаивание активного материала. во время процесса зарядки и разрядки и может равномерно диспергировать активный материал и проводящий агент, это образует хорошую сеть переноса электронов и ионов для достижения эффективного транспорта электронов и ионов лития. Обычно используемые связующие включают поливинилиденфторид (ПВДФ), карбоксиметилцеллюлозу (КМЦ), бутадиен-стирольный каучук (БСК), поливинилпирролидон (ПВП), полиметилметакрилат (ПММА), полиакрилонитрил (ПАН), полиакриловую кислоту (ПАА) и т. д. Механизм действия связующих веществ в исследованиях литий-ионных аккумуляторов всегда был в центре всеобщего внимания. Чжун и др.[3]использовал расчеты моделирования теории функционала плотности (ДПФ) для анализа взаимодействия связывания между активными частицами и связующими веществами и исследовал механизм связывания. Результаты моделирования процесса и теоретических расчетов показывают, что в системе ЛФП эффект связывания между ЛФП и ПВДФ намного больше, чем эффект связывания между ПВДФ и Ал, тогда как в системе НКМ эффект связывания между НКМ и ПВДФ слабее, чем в системе НКМ. эффект связывания между ПВДФ и Ал; Анализ сканирующей электронной микроскопии и электронной оже-спектроскопии (АЕС) также показал, что ПВДФ обладает хорошими связующими свойствами в батареях НКМ. На рисунке 2 показаны возможные механизмы сочетания ПВДФ в различных аккумуляторных системах.

Рисунок 2. Принципиальная схема возможного механизма связывания ПВДФ в литий-ионных батареях.[2]

В исследованиях порошка литий-ионных аккумуляторов плотность уплотнения тесно связана с плотностью энергии аккумулятора. В процессе проектирования литий-ионной батареи первоначальное внимание уделялось плотности уплотнения полюсных наконечников. С развитием отрасли плотность уплотнения порошков положительных и отрицательных электродов постепенно стала ключевым эталонным показателем для модификации процесса и контроля стабильности партии образцов. В настоящее время оценка плотности уплотнения отдельного порошка стала относительно зрелой, но корреляция между плотностью уплотнения порошка и плотностью уплотнения полюсных наконечников по-прежнему находится в центре внимания отраслевых исследователей. Поскольку на процесс исследования большое влияние оказывает соотношение процессов, текущие результаты исследований взаимосвязи между порошком и полюсными наконечниками не дали однозначного вывода. По сравнению с одиночным порошком, полюсные наконечники литий-ионных аккумуляторов содержат вспомогательные материалы, такие как проводящие вещества, связующие вещества и другие добавки, их влияние на общую плотность уплотнения нельзя игнорировать. В этой статье основное внимание уделяется материалам НКМ. Что касается предварительного смешивания в процессе сухого смешивания, то предварительное смешивание порошков НКМ+ПВДФ и НКМ+ПВДФ+СП осуществляется соответственно. Кроме того, оборудование серии ПКДП использовалось для оценки плотности уплотнения и характеристик сжатия различных смешанных порошков для дополнительно проясните различия в характеристиках уплотнения и сжатия до и после смешивания порошка. Полюсные наконечники литий-ионных аккумуляторов содержат вспомогательные материалы, такие как проводящие вещества, связующие и другие добавки, их влияние на общую плотность уплотнения нельзя игнорировать. В этой статье основное внимание уделяется материалам НКМ. Что касается предварительного смешивания в процессе сухого смешивания, то предварительное смешивание порошков НКМ+ПВДФ и НКМ+ПВДФ+СП осуществляется соответственно. Кроме того, оборудование серии ПКДП использовалось для оценки плотности уплотнения и характеристик сжатия различных смешанных порошков для дополнительно проясните различия в характеристиках уплотнения и сжатия до и после смешивания порошка. Полюсные наконечники литий-ионных аккумуляторов содержат вспомогательные материалы, такие как проводящие вещества, связующие и другие добавки, их влияние на общую плотность уплотнения нельзя игнорировать. В этой статье основное внимание уделяется материалам НКМ. Что касается предварительного смешивания в процессе сухого смешивания, то предварительное смешивание порошков НКМ+ПВДФ и НКМ+ПВДФ+СП осуществляется соответственно. Кроме того, оборудование серии ПКДП использовалось для оценки плотности уплотнения и характеристик сжатия различных смешанных порошков для дополнительно проясните различия в характеристиках уплотнения и сжатия до и после смешивания порошка.

1. Методы тестирования

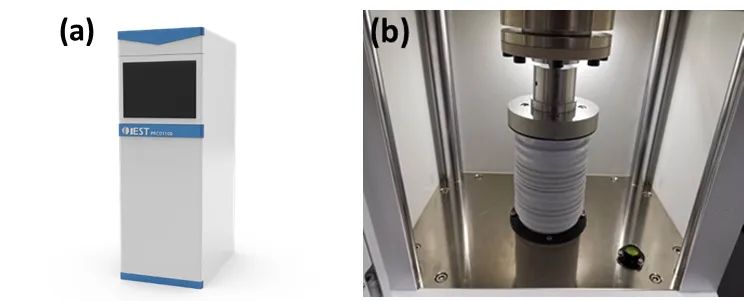

1.1 Испытательное оборудование: используйте оборудование серии PRCD3100 (ИЭСТ) для оценки характеристик уплотнения и сжатия порошковых материалов.

Рисунок 3. Внешний вид и структурная схема серии ПКДП

1.2 Подготовка и тестирование проб: Полностью смешайте смешанные порошки в разных пропорциях в соответствии с соотношениями НЦМ:ПВДФ=19:1 и НЦМ:ПВДФ:СП=18:1:1 соответственно и осуществите плотность уплотнения порошка и отскок сброса давления в диапазоне 10- 350 МПа и испытания на устойчивость к нагрузке и деформации.

2. Результаты испытаний

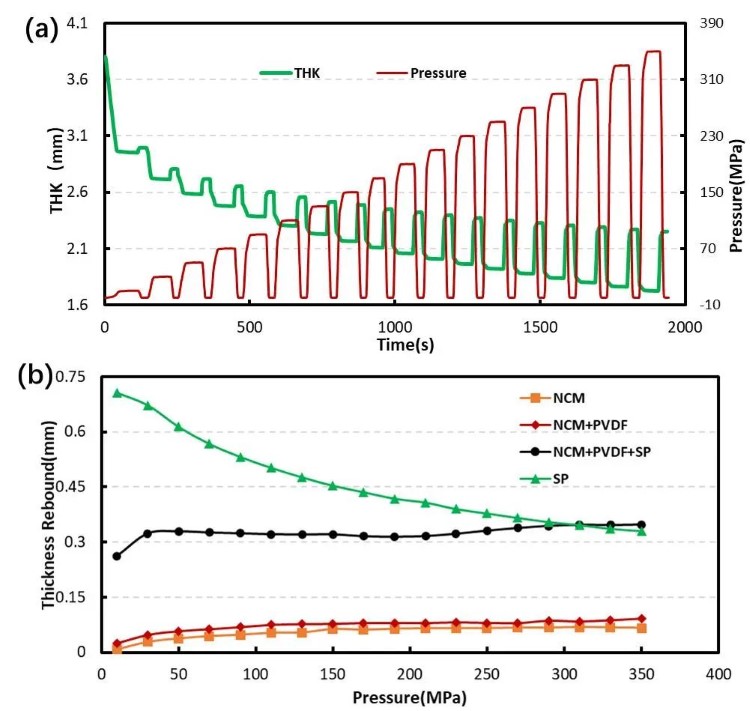

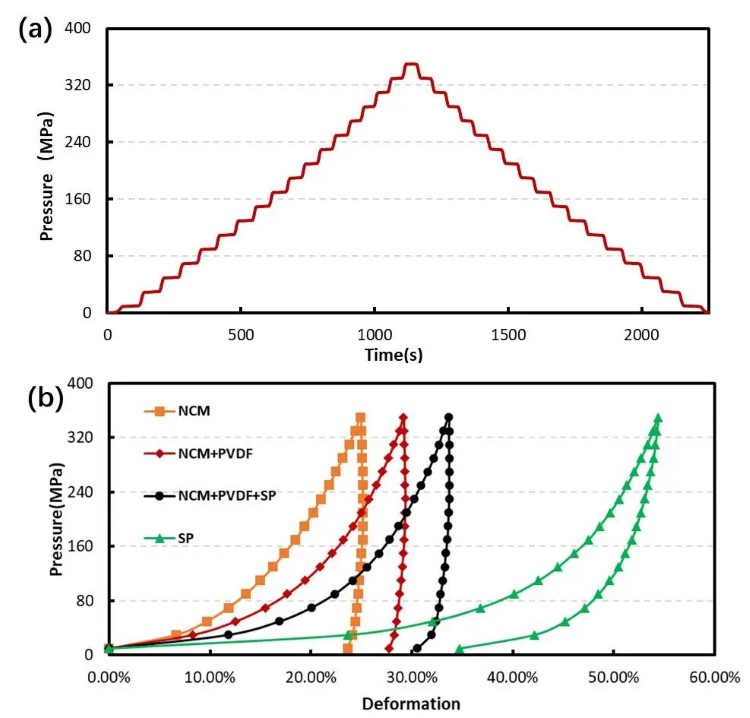

В этой статье используется эксперимент по смешиванию сухого порошка для моделирования процесса приготовления суспензии и дозирования процесса изготовления полюсных наконечников, а затем проводятся испытания на сжатие и уплотнение порошков СП, НКМ и смешанных порошков НКМ+ПВДФ и НКМ+СП+ПВДФ соответственно. Как показано на рисунке 4 (а), толщина различных порошков контролируется в режиме давления и сброса давления. Абсолютное значение толщины сброса давления за вычетом толщины давления определяется как отскок материала по толщине. На рисунке 4 (b) показано сравнение отскока различных материалов под давлением и в условиях сброса давления. Судя по результатам испытаний, порошок СП имеет наибольшую величину отскока, за ним следует смешанный порошок НКМ+СП+ПВДФ, тогда как НКМ и смешанный порошок НКМ+ПВДФ имеют очень небольшую величину отскока. При сравнении одного порошка НКМ и смешанного порошка в одинаковых условиях испытаний величина восстановления толщины смешанного порошка после добавления ПВДФ немного увеличилась, в то время как величина восстановления толщины смешанного порошка после одновременного добавления ПВДФ и СП значительно увеличилась, Основное внимание уделяется изменению, вызванному добавлением СП с большей толщиной отскока. Кроме того, по мере увеличения давления сжатия толщина отскока, рассчитанная после сброса давления с порошком СП, демонстрирует тенденцию к снижению, поскольку давление сжатия увеличивается как для НКМ, так и для смешанных порошков на основе НКМ, толщина отскока после сброса давления сначала увеличивается, а затем становится стабильный. Параллельные образцы были протестированы на каждом порошке, и результаты оказались согласованными. величина отскока по толщине смешанного порошка после добавления ПВДФ немного увеличилась, в то время как величина отскока по толщине смешанного порошка после добавления ПВДФ и СП одновременно значительно увеличилась, основное внимание уделяется изменению, вызванному добавлением СП с большей отдачей по толщине . Кроме того, по мере увеличения давления сжатия толщина отскока, рассчитанная после сброса давления с порошком СП, демонстрирует тенденцию к снижению, поскольку давление сжатия увеличивается как для НКМ, так и для смешанных порошков на основе НКМ, толщина отскока после сброса давления сначала увеличивается, а затем становится стабильный. Параллельные образцы были протестированы на каждом порошке, и результаты оказались согласованными. величина отскока по толщине смешанного порошка после добавления ПВДФ немного увеличилась, в то время как величина отскока по толщине смешанного порошка после добавления ПВДФ и СП одновременно значительно увеличилась, основное внимание уделяется изменению, вызванному добавлением СП с большей отдачей по толщине . Кроме того, по мере увеличения давления сжатия толщина отскока, рассчитанная после сброса давления с порошком СП, демонстрирует тенденцию к снижению, поскольку давление сжатия увеличивается как для НКМ, так и для смешанных порошков на основе НКМ, толщина отскока после сброса давления сначала увеличивается, а затем становится стабильный. Параллельные образцы были протестированы на каждом порошке, и результаты оказались согласованными. Основное внимание уделяется изменению, вызванному добавлением СП с большей толщиной отскока. Кроме того, по мере увеличения давления сжатия толщина отскока, рассчитанная после сброса давления с порошком СП, демонстрирует тенденцию к снижению, поскольку давление сжатия увеличивается как для НКМ, так и для смешанных порошков на основе НКМ, толщина отскока после сброса давления сначала увеличивается, а затем становится стабильный. Параллельные образцы были протестированы на каждом порошке, и результаты оказались согласованными. Основное внимание уделяется изменению, вызванному добавлением СП с большей толщиной отскока. Кроме того, по мере увеличения давления сжатия толщина отскока, рассчитанная после сброса давления с порошком СП, демонстрирует тенденцию к снижению, поскольку давление сжатия увеличивается как для НКМ, так и для смешанных порошков на основе НКМ, толщина отскока после сброса давления сначала увеличивается, а затем становится стабильный. Параллельные образцы были протестированы на каждом порошке, и результаты оказались согласованными. толщина отскока после сброса давления сначала увеличивается, а затем стабилизируется. Параллельные образцы были протестированы на каждом порошке, и результаты оказались согласованными. толщина отскока после сброса давления сначала увеличивается, а затем стабилизируется. Параллельные образцы были протестированы на каждом порошке, и результаты оказались согласованными.

Процесс сжатия и уплотнения порошка связан с течением и перераспределением порошка, упругой и пластической деформацией, дроблением и другими явлениями, на которые напрямую влияют многие факторы, такие как размер и распределение частиц порошка, форма частиц, шероховатость поверхности, прочность частиц и ударная вязкость. , присадок и т. д., с этим связаны и различия в результатах испытаний разных порошков в ходе эксперимента по сбросу давления. Проводящая сажа СП представляет собой разновидность аморфного углерода, состоящего из первичных частиц (первичная структура) диаметром около 40 нм, которые агрегированы в первичные агрегаты (вторичная структура) диаметром 150-200 нм. затем он обрабатывается посредством мягкой агломерации и искусственного сжатия. Вся частица технического углерода имеет структуру, подобную виноградной цепочке, а отдельная частица технического углерода имеет очень большую удельную площадь поверхности. В литий-ионных батареях СП диспергирован в виде первичных агрегатов размером 150–200 нм вокруг активного материала, образуя многоразветвленную проводящую сеть, тем самым уменьшая физическое внутреннее сопротивление батареи и улучшая электронную проводимость. Из-за этой морфологической особенности структуры взаимодействие между наночастицами СП является относительно сильным, и в процессе сжатия будет накапливаться относительно большая упругая деформация, а после сброса давления произойдет отскок большой толщины. Активный НУМ представляет собой микронные частицы с относительно высоким модулем упругости, небольшой упругой деформацией при сжатии и малой толщиной отскока. В литий-ионных батареях СП диспергирован в виде первичных агрегатов размером 150–200 нм вокруг активного материала, образуя многоразветвленную проводящую сеть, тем самым уменьшая физическое внутреннее сопротивление батареи и улучшая электронную проводимость. Из-за этой морфологической особенности структуры взаимодействие между наночастицами СП является относительно сильным, и в процессе сжатия будет накапливаться относительно большая упругая деформация, а после сброса давления произойдет отскок большой толщины. Активный НУМ представляет собой микронные частицы с относительно высоким модулем упругости, небольшой упругой деформацией при сжатии и малой толщиной отскока. В литий-ионных батареях СП диспергирован в виде первичных агрегатов размером 150–200 нм вокруг активного материала, образуя многоразветвленную проводящую сеть, тем самым уменьшая физическое внутреннее сопротивление батареи и улучшая электронную проводимость. Из-за этой морфологической особенности структуры взаимодействие между наночастицами СП является относительно сильным, и в процессе сжатия будет накапливаться относительно большая упругая деформация, а после сброса давления произойдет отскок большой толщины. Активный НУМ представляет собой микронные частицы с относительно высоким модулем упругости, небольшой упругой деформацией при сжатии и малой толщиной отскока. тем самым уменьшая физическое внутреннее сопротивление батареи и улучшая электронную проводимость. Благодаря этой морфологической структурной особенности взаимодействие между наночастицами СП является относительно сильным, и в процессе сжатия будет накапливаться относительно большая упругая деформация, а после сброса давления произойдет отскок большой толщины. Активный НУМ представляет собой микронные частицы с относительно высоким модулем упругости, небольшой упругой деформацией при сжатии и малой толщиной отскока. тем самым уменьшая физическое внутреннее сопротивление батареи и улучшая электронную проводимость. Из-за этой морфологической особенности структуры взаимодействие между наночастицами СП является относительно сильным, и в процессе сжатия будет накапливаться относительно большая упругая деформация, а после сброса давления произойдет отскок большой толщины. Активный НУМ представляет собой микронные частицы с относительно высоким модулем упругости, небольшой упругой деформацией при сжатии и малой толщиной отскока.

Рисунок 4. Испытание на сброс давления: (а) Изменения давления в режиме сброса давления; (b) Кривая отскока толщины

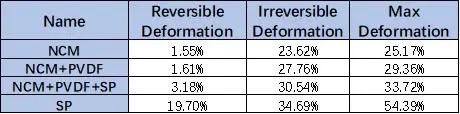

Для дальнейшего изучения возможной корреляции в этой статье мы объединили стационарный экспериментальный режим для дальнейшего тестирования свойств деформации напряжения и плотности уплотнения различных порошковых материалов. Как показано на рисунке 5(а), повышение давления и сброс давления выполняются при установившемся давлении для контроля толщины различных порошков. Приняв толщину при начальном давлении 10 МПа в качестве базовой толщины, была рассчитана деформация толщины различных порошков в условиях давления или сброса давления и были получены кривые деформации напряжения различных порошковых материалов, показанные на рисунке 5 (b). Сводные данные о максимальной деформации, обратимой деформации и необратимой деформации различных материалов приведены в таблице 1. Из кривых напряжения и деформации различных порошков ясно видно, что между порошками существуют существенные различия. После того, как материалы спрессованы до одинакового давления, максимальная величина деформации равна СП.>НКМ+ПВДФ+СП>НКМ+ПВДФ>НКМ, необратимый. Та же тенденция наблюдается как для деформации, так и для обратимой деформации. Благодаря разнице в кривых растяжения-деформации можно дополнительно уточнить, что предварительное смешивание порошка СП и ПВДФ с НКМ может напрямую вызывать изменения в деформационно-напряженных свойствах материала, и это изменение согласуется с результатами измерений сброса давления. Это показывает, что при добавлении порошка ПВДФ к порошку НКМ, поскольку гранулированный порошок ПВДФ обладает определенной эластичностью, деформация сжатия смешанного порошка будет увеличиваться, а необратимая деформация также немного увеличится. Наночастицы СП со сверхразветвленной цепочечной структурой обладают наибольшей деформацией сжатия и наибольшим отскоком. Когда они добавляются к порошку НКМ, кривая растяжения смешанного порошка сильно меняется. и как обратимая, так и необратимая деформация значительно возрастают. Это показывает, что проводящий агент СП оказывает относительно большое влияние на плотность уплотнения смешанного порошка или электрода.

Рисунок 5. Испытание в установившемся режиме: (a) Изменение давления в установившемся режиме; (б) Кривые напряжения и деформации различных порошков

Таблица 1. Сравнение данных по деформации для разных порошков

В соответствии с упомянутым выше процессом сжатия смешанного порошка фактический процесс наполнения порошком под давлением тесно связан с распределением частиц по размерам, морфологией и другими факторами порошкового материала. В процессе производства полюсных наконечников сжатие фактически отражается на процессы перестройки течения, упругости и пластической деформации порошка. Помимо того, что добавки и влага в технологическом соотношении напрямую связаны с физическими свойствами порошка основного материала, они также являются ключевыми влияющими показателями. Обычные добавки, влияющие на сжатие и уплотняющие свойства порошка, в основном включают добавки, повышающие текучесть, связующие и проводящие вещества. Связующее представляет собой растворимый полимерный материал со связующим эффектом. В реальном процессе полюсного наконечника он наматывается на поверхность активного материала и заполняет промежутки между частицами; Фактическое связующее вещество в полюсном наконечнике увеличит гидравлическое сопротивление и снизит пропускную способность; в присутствии связующего разные проводящие агенты также по-разному влияют на плотность уплотнения.

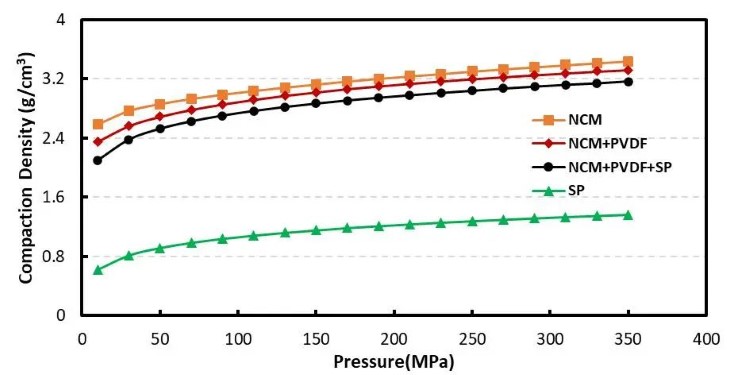

Экспериментальная схема данной статьи основана на базовом порошке НКМ. Связующее ПВДФ и проводящий агент СП соответственно добавляются перед предварительным смешиванием. Это также необходимо для корреляции показателей физических свойств на уровне полюсного наконечника с уровнем порошка. Из результатов испытаний на сжатие ясно видно, что характеристики сжатия конца порошка значительно изменяются после добавления связующего и проводящего агента. Судя по результатам плотности уплотнения СП<НКМ+ПВДФ+СП<НКМ+ПВДФ<НКМ, этот результат также может быть напрямую связан с изменениями величины отскока сброса давления и величины установившейся деформации. В совокупности давление, необходимое для того, чтобы смешанный порошок после добавления ПВДФ и СП достиг той же плотности уплотнения, что и исходный порошок НКМ, выше, чем уровень порошка, два вещества, введенные в экспериментальную установку, снижают плотность прессования основного порошка; С этой точки зрения корреляция между простым смешиванием порошка и сжатием и уплотнением полюсного наконечника требует дальнейшего изучения. Следующим шагом может стать систематическое исследование условий сжатия и уплотнения порошка и полюсных наконечников после того, как суспензия высушить и диспергировать, а также изучить новый метод прогнозирования характеристик уровня полюсного наконечника на уровне порошка в процессе разработки процесса.

Рис. 6. Результаты измерения различной плотности прессования порошка

3. Резюме

В этой статье основное внимание уделяется материалам НКМ. Что касается части предварительного смешивания в процессе сухого смешивания, предварительное смешивание порошков НКМ+ПВДФ и НКМ+ПВДФ+СП осуществляется соответственно в сочетании с оборудованием серии ПКДП, плотностью уплотнения и характеристиками сжатия различных оценены смешанные порошки, дополнительно уточнена разница в свойствах сжатия и уплотнения до и после смешивания порошков, а также выяснено, что свойства сжатия и уплотнения материалов НКМ значительно изменились после добавления ПВДФ и СП, процесс разработки процесса можно объединить с использованием современных методов испытаний для разработки более обоснованных экспериментов для оценки корреляции между характеристиками сжатия и уплотнения слоя порошка и слоя полюсного наконечника.

4. Справочные материалы

[1] МикоВу @ИДЕАЛЬНАЯ ЖИЗНЬ. Электродный лист литий-ионного аккумуляторатеорияи процессуальную основу.

[2] Чжун X, Хань Дж, Чен Л и др. Механизмы связывания ПВДФ в литий-ионных батареях[J]. Применяемый Поверхность Наука, 2021, 553(4): 149564.DOI:10.1016/j.апсуск.2021.149564.

[3] БРЮС П.Г., СКРОЗАТИ Б., ТАРАСКОН Дж. М. Наноматериалы для литиевых аккумуляторных батарей[J]. Энджью Химия Int Эд английский, 2008, 47(16): 2930-2946.

[4] БККА, АСА, АН и др. Подготовка карты внутреннего сопротивления для оптимизации толщины и плотности электрода с использованием симметричной ячейки для высокопроизводительных литий-ионных батарей и конденсаторов[J]. Журнал источников энергии, 2018, 396:207-212.

[5] Ян Шаобинь, Лян Чжэн. Принципы и применение процесса производства литий-ионных аккумуляторов.