Оценка сжимаемости и плотности уплотнения порошковых материалов литий-ионных аккумуляторов

Основные свойства порошковых материалов

С быстрым развитием индустрии литий-ионных аккумуляторов возникает все больше и больше проблем с безопасностью при использовании аккумуляторов. Среди них материальная проблема является серьезной проблемой, которую нельзя игнорировать. Выбор материалов и состав системы определяют характеристики безопасности батареи. При выборе положительных, отрицательных активных материалов и материалов сепаратора производитель не следил за характеристиками и соответствием исходных материалов, и батарея будет иметь много потенциальных угроз безопасности. В настоящее время в процессе разработки аккумуляторных элементов большое внимание также уделяется общему контролю качества порошковых материалов, среди которых индекс плотности уплотнения также является ключевым показателем, влияющим на производительность аккумулятора.

По описанию в книге"Принципы и области применения литий-ионных аккумуляторов"г-н Ян Шаобинь, плотность порошка обычно считается общим весом образца порошка на единицу объема, плотность порошка имеет три формы, а именно плотность наполнения, плотность частиц и истинная плотность. Среди них плотность частиц называют также кажущейся плотностью, включая саму частицу и внутренние микропоры, не включая промежутки между частицами. Истинная плотность в основном относится к общему объему порошка и не включает сумму истинного объема микропор в частицах и пустот вне частиц. Общий объем порошка, соответствующий плотности наполнения, включает общие пустоты между частицами и микропоры внутри частиц, также известные как объемная плотность. Порядок размеров среди различных плотностей: истинная плотность>плотность частиц>плотность наполнения [1].

Плотность наполнения включает насыпную плотность, плотность утряски и плотность уплотнения. Насыпная плотность – это плотность свободного накопления частиц в условиях отсутствия давления. Ударная плотность - это в основном плотность наполнения порошка после вибрационных испытаний. Плотность уплотнения представляет собой общую плотность заполнения частиц после приложения внешнего давления. Порядок сравнения плотности наполнения: Плотность уплотнения>Плотность касания>Объемная плотность. Плотность уплотнения электродов является одним из ключевых показателей в процессе проектирования литий-ионных аккумуляторов. Плотность уплотнения электрода = поверхностная плотность / (толщина электрода после прокатки - толщина токоприемника), плотность уплотнения порошкового материала = масса порошка после прессования / порошок объем после нажатия; измерение плотности уплотнения порошка может эффективно оценить разницу плотности уплотнения порошка при различных условиях модификации процесса при исследовании порошка, и это имеет большое значение для стабильности процесса производства порошка и контроля поступающих материалов.【1】.

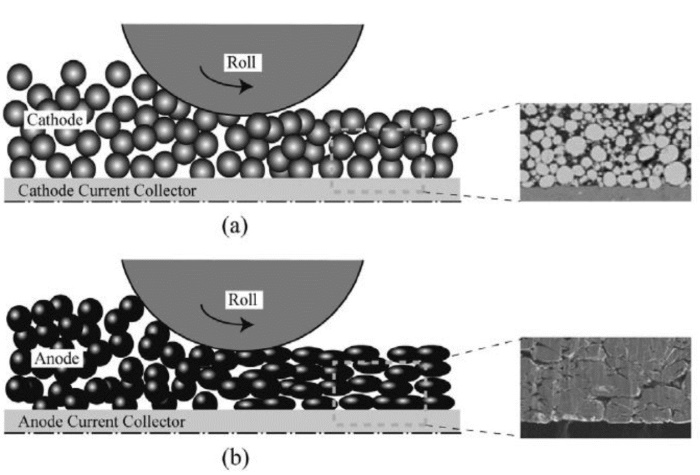

Порошок имеет текучесть, подобную жидкости, сжимаемость, подобную газу, и обладает способностью сопротивляться деформации твердого тела. Исследования порошков в основном основаны на науке о свойствах агрегатов различных форм частиц. Размер частиц исследуемого порошка в основном составляет от 0,1 до 100 мкм, а небольшая часть частиц может иметь размер от 1 нм до 1 мм. На процесс сжатия порошка будут влиять размер частиц порошка и его распределение, форма, плотность, удельная площадь поверхности, распределение пустот, свойства поверхности, механические свойства и свойства текучести, и, наконец, будет показана разница в производительности заполнения и производительности сжатия. Процесс прокатки электродов в процессе производства литий-ионных аккумуляторов на самом деле представляет собой процесс уплотнения материалов положительных и отрицательных электродов. и процесс перегруппировки и уплотнения порошков (рис. 1 представляет собой схематическую диаграмму эволюции микроструктуры в процессе прокатки электродного покрытия), поэтому исследование характеристик порошка также находится в центре внимания текущих исследований и разработок модификации процесса литий-ионных аккумуляторов. В данной работе на основе фактического процесса измерения уплотненной плотности порошка литиевой батареи проведен систематический анализ для уточнения соответствующих показателей, влияющих на уплотненную плотность порошка, измерения характеристик сжатия и подбора параметров , чтобы обеспечить эффективность и рациональность оценки уплотненной плотности поэтому исследование производительности порошка также находится в центре внимания текущих исследований и разработок в области модификации процесса литий-ионных аккумуляторов. В данной работе на основе фактического процесса измерения уплотненной плотности порошка литиевой батареи проведен систематический анализ для уточнения соответствующих показателей, влияющих на уплотненную плотность порошка, измерения характеристик сжатия и подбора параметров , чтобы обеспечить эффективность и рациональность оценки уплотненной плотности поэтому исследование производительности порошка также находится в центре внимания текущих исследований и разработок в области модификации процесса литий-ионных аккумуляторов. В данной работе на основе фактического процесса измерения уплотненной плотности порошка литиевой батареи проведен систематический анализ для уточнения соответствующих показателей, влияющих на уплотненную плотность порошка, измерения характеристик сжатия и подбора параметров , чтобы обеспечить эффективность и рациональность оценки уплотненной плотности【1, 2】.

Рисунок 1 (а) Схематическая диаграмма эволюции микроструктуры материалов покрытия в процессе прокатки положительного электрода (б) листа отрицательного электрода【2】

Свойства наполнения и сжатия порошка

После того, как порошок спрессован внешней силой, в условиях небольшого давления заполнение между частицами порошка не является герметичным, а пористость между порошками велика; с увеличением внешней силы частицы порошка текут и перестраиваются, образуя компактное состояние упаковки, а также уменьшается доля пустот между частицами; при дальнейшем увеличении давления частицы порошка претерпевают упругую деформацию, при этом пористость между частицами сильно не меняется, но размер пор частиц будет уменьшаться; при дальнейшем повышении давления часть частиц порошка будет подвергаться необратимой пластической деформации, а размер пор частиц будет еще больше уменьшаться; в то же время система хрупких частиц будет нарушена, а размер пор частиц значительно уменьшится. [1].

Сжимаемость порошка находится в центре внимания изучения механических свойств порошка, и она была относительно всесторонне изучена в области фармацевтики, в области литий-ионных аккумуляторов люди часто уделяют больше внимания характеристикам сжатия готовых аккумуляторов. С развитием индустрии литий-ионных аккумуляторов и важностью показателей плотности уплотнения материалов исследователи постепенно обращают внимание на характеристики сжатия порошковых материалов, и все больше и больше исследователей надеются определить актуальность каждого этапа процесса. процесс разработки на основе оценки многоуровневых компрессионных свойств порошка, электрода и батареи. Измерители сопротивления порошка и плотности уплотнения серии PRCD, производимые ИЭСТ, в настоящее время имеют более 200 групп клиентов в отрасли литиевых аккумуляторов. В настоящее время он в основном используется в качестве эффективного средства для оценки разницы в показателях модификации процесса порошковых материалов и оценки стабильности партии, в дополнение к определению основного сопротивления и индекса плотности уплотнения, оборудование также может выполнять оценку сжимаемости порошка. материалы.

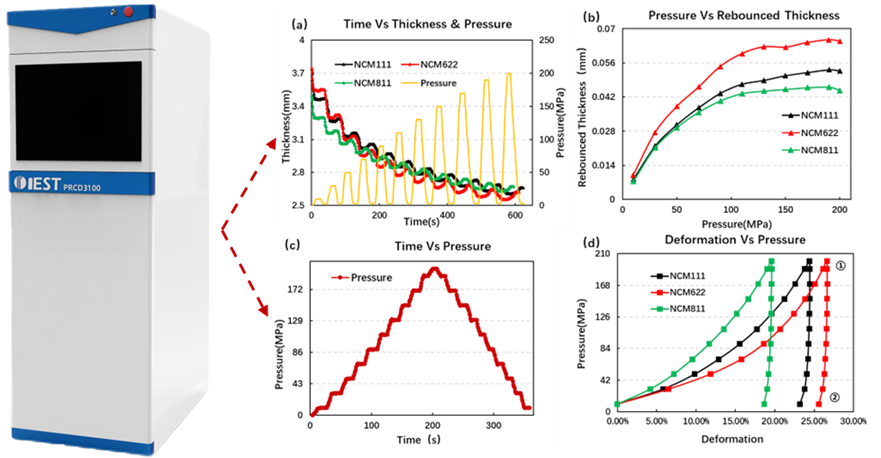

На рис. 2 представлена схема оборудования для испытаний на сопротивление порошку и плотности уплотнения серии PRCD, а также функции испытания характеристик сжатия, среди которых (a) и (b) — методы испытания сброса давления для оценки характеристик сжатия. Частицы порошка сжимаются с упругой деформацией и пластической деформацией. Когда давление на частицы порошка снимается, часть упругой деформации восстанавливается, в сочетании с режимом установки давления на рисунке 2 (а), толщина порошка после сброса давления вычитается из толщины порошка после повышения давления, чтобы определить толщина отскока порошка, на рисунке 2(b) показана кривая изменения разницы толщины отскока между различными материалами при изменении давления, и толщина отскока материала постепенно увеличивается и имеет тенденцию оставаться стабильной с увеличением приложенного давления. В сочетании с механизмом процесса сжатия порошка, когда сам порошок разрушается, необратимая пластическая деформация составляет большую часть, а толщина отскока материала не восстанавливается после сброса давления, это также является первоначальным замыслом разработки. Метод испытания сброса давления. Есть надежда, что характеристика разрушения частиц порошка может быть достигнута с помощью режима испытаний на сброс давления. На рис. 2(c) и (d) показаны стационарный режим испытательного давления и результаты стационарных испытаний. Этот метод в основном характеризует кривую процента деформации порошка при сжатии при напряжении при сжатии по толщине. Среди них,

Рис. 2. Оборудование для испытаний на порошковую стойкость и плотность уплотнения серии ИЭСТ PRCD, а также функция испытания характеристик сжатия

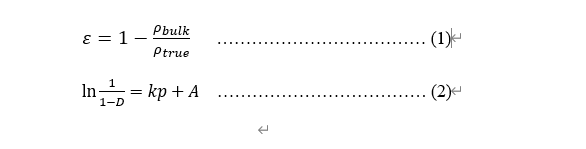

Плотность уплотнения порошка

В процессе прессования порошковых материалов будут изменяться пустоты между порошками и самими частицами. Уравнение Хеккеля можно использовать для выражения зависимости между коэффициентом пустотности и давлением сжатия. Это также полуэмпирическая формула, которая суммирует изменения силы сжатия и плотности. Пористость (1) и уравнение Хеккеля (2) имеют следующий вид[4]:

Среди них ρнасыпная – насыпная плотность порошка, ρнасыпная – истинная плотность пороха, р – давление; D представляет собой относительную плотность наполнения порошка при давлении p, а пористость ε=1-D, k и A являются константами, могут быть получены из наклона и точки пересечения прямой линии эмпирической формулы. Значение A можно пояснить, скомбинировав формулу A= Ln [1/(1-Д.А.)], где относительная плотность Д.А. — максимальная плотность до деформации после перегруппировки частиц при низком давлении, и эта величина может быть тесно связана с плотность уплотнения электродного слоя литий-ионной батареи; k является параметром для измерения пластичности порошка. Чем больше значение k, тем больше будет изменение плотности при одном и том же давлении, а также больше будет пластичность порошкового материала.

Оценка плотности уплотнения порошка в текущем процессе проектирования и производства литий-ионных аккумуляторов стала ключевым показателем для многих производителей материалов и ОЕМ-производителей, особенно важно измерение стабильности плотности уплотнения порошка. Измерение плотности уплотнения порошка на самом деле является отношением общего веса плиты к общему объему после сжатия, что является плотностью наполнения порошка после сжатия при различных давлениях, в реальном процессе измерения, люди, машины, материалы , методы, среда и т. д. — все это ключевые индикаторы, влияющие на измерение. Приложение L национального стандарта ГБ/T 24533-2019 устанавливает схему измерения плотности уплотнения порошка, в том числе: метод ручного измерения толщины порошка после прессования образца порошка в основном сочетается с ручным таблеточным прессом, чтобы получить толщину порошка после сжатия, а затем рассчитать плотность уплотнения порошка, часть измерения толщины этого стандарта метод измеряется после того, как давление на конце порошка сбрасывается после того, как давление завершено, что фактически аналогично методу испытания на сброс давления на рисунке 2 (а). С ростом внимания к плотности уплотнения появляется все больше и больше профессионального испытательного оборудования для определения плотности уплотнения, по сравнению с методом испытаний с помощью таблеточного пресса, большая часть современного интегрированного оборудования для измерения давления и толщины оснащена стабильным нижним компьютером. система контроля,

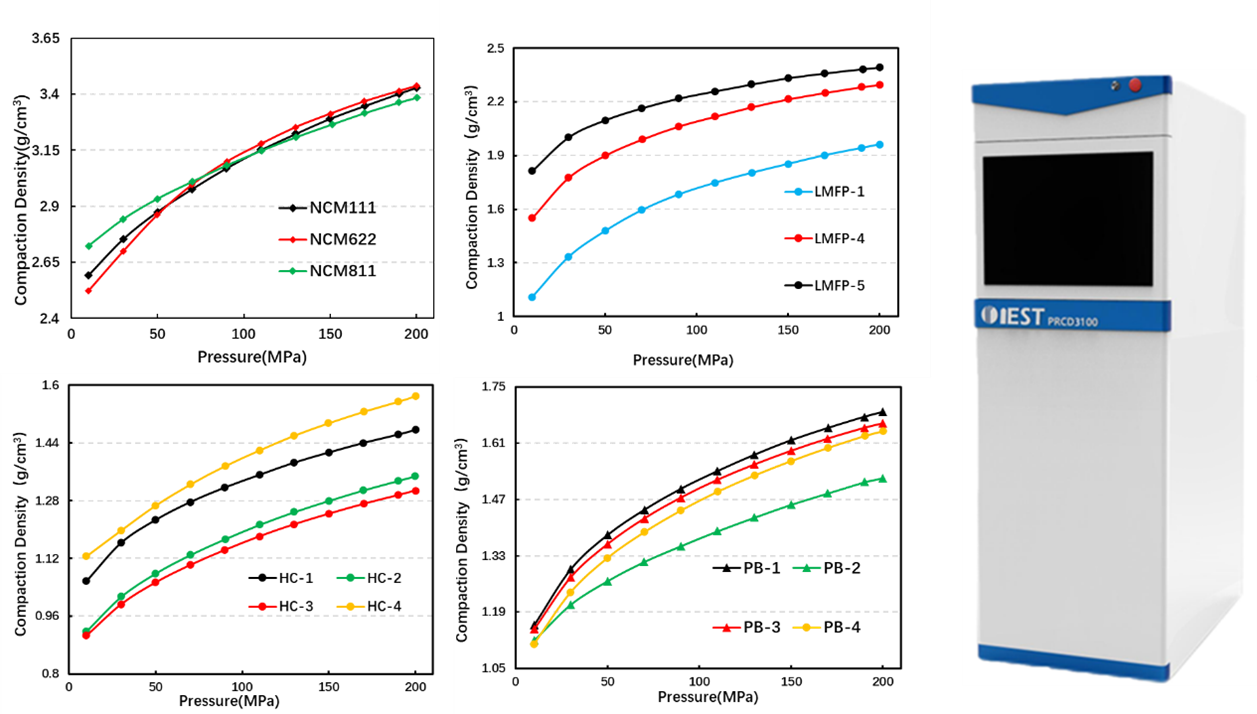

Что касается текущих возможностей тестирования различных лабораторий, испытание на плотность уплотнения в основном включает в себя одноточечное испытание на сброс давления, многоточечное испытание с переменным давлением, непрерывное испытание с переменным давлением и сбросом давления, на рисунке 3 показаны результаты испытаний на плотность уплотнения различных материалов. в условиях переменного давления. Этот процесс сопровождается непрерывным давлением порошковых материалов, которое тесно связано с сжимаемостью порошка. Применение индекса уплотненной плотности в исследованиях и разработках обычно измеряется в условиях переменного давления и сочетается с размером частиц порошка, распределением частиц по размерам, удельной площадью поверхности и коэффициентом пустот для дальнейшего анализа; в то же время, его также можно комбинировать с выполнением последующего процесса для проведения корреляционной оценки. Кроме того, при применении плотности уплотнения для контроля стабильности партии неизбежно возникают результаты сравнительного анализа различных типов оборудования от разных производителей. само измерение плотности уплотнения тесно связано с методом герметизации оборудования, методом измерения толщины, выбором размера испытательной формы, объемом отбора проб и другими показателями. Если бенчмаркинг нуждается в дальнейшем уточнении корреляции каждого показателя и, наконец, определить эффективные параметры бенчмаркинга; если есть большая разница в функциях задействованного оборудования, абсолютная разница результатов испытаний различного оборудования может быть использована для выяснения различий в возможностях испытаний, а затем для эталона; Короче говоря, очень важно уточнить различия параметров. Во-первых, параметры задаются, а затем проверяются и сравниваются, чтобы предотвратить трату времени и средств.

Рисунок 3. Определение плотности уплотнения различных порошковых материалов в условиях колебания давления

Краткое содержание

Сжимаемость и плотность уплотнения порошковых материалов тесно связаны между собой, а индекс плотности уплотнения порошка также является ключевым показателем, влияющим на производительность батареи, уровень плотности уплотнения тесно связан с размером частиц и распределением основного основного материала, положительным и отрицательным. электродных порошков и тесно связана с емкостью, внутренним сопротивлением батареи, сроком службы батареи и т. д., что имеет большое значение для оценки уплотненной плотности.

Справочная литература

【1】 Ян Шаобинь, Лян Чжэн. Принцип и применение процесса производства литий-ионных аккумуляторов.

【2】МикоВу@идеальная жизнь. Теория электродов и основы технологии литий-ионных аккумуляторов.

【3】БККА, КАК, АХН и др. Подготовка картирования внутреннего сопротивления для оптимизации толщины и плотности электрода с использованием симметричной ячейки для высокоэффективных литий-ионных аккумуляторов и конденсаторов[J]. Журнал источников энергии, 2018 г., 396:207-212.

【4】Лу Гуонин, Хуан Вантинг, Ли Гэншэн и др. Исследование применения различных моделей прессования при прессовании четырех порошкообразных наполнителей [J]. Китайский журнал фармацевтических наук, 2018 г., 53(23): 8. DOI: ЦНКИ: СОЛНЦЕ: ZGYX.0.2018-23-008.