Новый метод контроля стабильности и однородности аккумуляторного электрода

С широким применением литий-ионных аккумуляторов в мобильных телефонах, компьютерах, автомобилях, накопителях энергии и т. д. требования людей к безопасности аккумуляторов, плотности энергии и плотности мощности растут. Чтобы улучшить плотность энергии и удельную мощность литий-ионных аккумуляторов, необходимо срочно разработать некоторые новые материалы и технологии для литиевых аккумуляторов. Производство литий-ионных аккумуляторов состоит из нескольких процессов. Чтобы получить батарею с высокой безопасностью и надежностью, а также с хорошими характеристиками, необходимо разработать строгие меры контроля для каждого производственного процесса, чтобы гарантировать, что дефектная продукция не попадет на рынок. В целях экономии производственных затрат и повышения эффективности производства, Аккумуляторные компании надеются, что они смогут быстро выявить отклонения на этапе предварительной обработки и вовремя принять соответствующие меры по улучшению. Методы мониторинга, которые обычно использовались большинством производителей аккумуляторов в предыдущем процессе, в основном включают мониторинг следующих параметров: вязкость суспензии, содержание твердых частиц в суспензии, качество покрытия и плотность уплотнения. Хотя эти методы могут в определенной степени отслеживать колебания процесса, их недостаточно. Для выполнения требований контроля консистенции готовых аккумуляторов. Электрод батареи является важным результатом процесса предварительной обработки батареи. Электронное сопротивление (проводимость) электрода батареи влияет на мощность, надежность и безопасность всей батареи. В то же время он тесно связан с процессами перемешивания, нанесения покрытия и прокатки. Поэтому,

В настоящее время существует два основных принципа проверки электронного сопротивления аккумуляторного электрода: четырехзондовый метод и двухзондовый метод. Четырехзондовый метод может характеризовать только сопротивление покрытия на поверхности электрода батареи, игнорируя сопротивление поверхности раздела покрытия и токосъемника, что не соответствует фактическому использованию электрода батареи в аккумуляторе, поэтому он не используется для проверки сопротивления электрода батареи литий-ионного аккумулятора1- 2. Двухзондовый метод может характеризовать общее внутреннее сопротивление проникновения электрода батареи, включая сопротивление покрытия, сопротивление поверхности покрытия и токосъемника, а также сопротивление самого токосъемника, путь электронной проводимости во время испытания и электрон, когда электрод батареи фактически используется в батарее. Путь проводимости одинаков, и большинство компаний и научных исследователей используют этот метод для характеристики сопротивления электрода батареи.2-4. Метод, используемый в этой статье, заключается в дальнейшем усовершенствовании на основе двухзондового метода. Четырехпроводной метод используется для добавления двойного дискового электрода с регулируемым напряжением для проверки электронного сопротивления электрода батареи и отслеживания изменения сопротивления электрода батареи в процессе нанесения покрытия и прокатки. Контроль риска элемента батареи распространяется на конец электрода батареи, тем самым сопровождая исследования, разработки и производство ионно-литиевых батарей.

1. Экспериментальное оборудование и методы испытаний

1.1 Экспериментальное оборудование: модель BER1300 (ИЭСТ Исходный Энергия Наука &усилитель ; Технологии ), диаметр электрода 14 мм, приложенное давление 25 МПа, время выдержки 25 с.&NBSP ;

Оборудование показано на рис. 1(а) и 1(б).

Рис. 1. (а) Внешний вид BER1300 ; (б) Структурная схема BER1300

1.2 Метод испытания: разрежьте свернутый электрод батареи на прямоугольник размером около 5 см × 10 см, поместите его между двумя электродами измерителя сопротивления электрода батареи, установите параметры испытательного давления и времени выдержки в программном обеспечении МРМС , начните испытание, программное обеспечение автоматически считывает данные, такие как толщина электрода батареи, сопротивление, удельное сопротивление и проводимость.

Каждый электрод батареи случайным образом выбирается для тестирования в 10 положениях, и коэффициент вариации COV рассчитывается по формуле.

(1). Чем больше COV , тем хуже однородность электрода батареи.

(1)Где n представляет количество тестов, а R представляет собой среднее значение всех испытательных сопротивлений.

2. Случай мониторинга процесса

2.1 Мониторинг стабильности партии аккумуляторных электродов

На сопротивление электрода батареи влияют различные факторы, такие как дисперсия проводящего агента, вес покрытия, параметры холодного прессования и т. д., и влияние проводящего агента на сопротивление очень велико.3. Дисперсия проводящего агента положительного электрода связана со многими сложными параметрами управления технологическим процессом, такими как состав суспензии, условия перемешивания, условия покрытия/сушки и т. д. Неравномерная дисперсия проводящего агента значительно ухудшит динамические характеристики батареи, но неравномерность трудно пройти Традиционные методы контроля, такие как внешний вид пленки и адгезионная способность, часто легко упускаются из виду, что приводит к невосполнимым потерям.

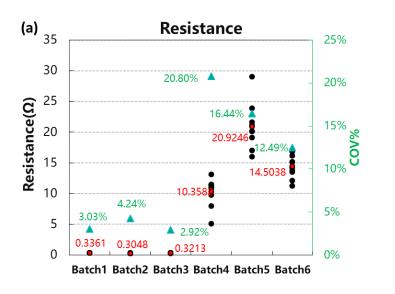

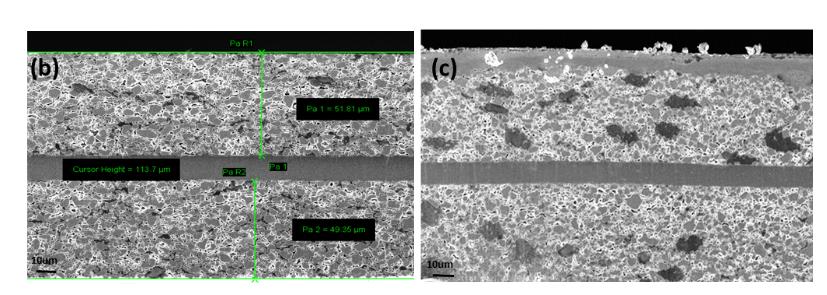

На ранней стадии исследований и разработок элементов, посредством обширных испытаний и мониторинга сопротивления тройного электрода батареи, изначально был установлен нормальный диапазон сопротивления электрода батареи 0,2 ~ 0,4 Ом. После внедрения элемента в серийное производство был проведен контроль сопротивления различных партий аккумуляторных электродов. Рисунок 2(a) представляет собой испытание сопротивления электродов батареи, проведенное на 6 партиях электродов батареи. Черные точки данных представляют собой одно тестовое значение сопротивления, красные точки данных представляют среднее сопротивление, а зеленые точки данных представляют сопротивление КОВ . Из данных сопротивления можно обнаружить, что существует 3 партии электродов аккумуляторных батарей с сопротивлением более 0,4 Ом, что явно превышает спецификации. Дальнейший морфологический анализ СЭМ проводится на электродах батарей нормальной и ненормальной партий, как показано на рисунках 2(b) и 2(c). Распределение проводящего углерода в электродах батареи нормальных партий более в электродах батареи нестандартных партий наблюдается очевидное явление агломерации. Поскольку электроды батареи случайным образом выбираются в разных положениях при проверке сопротивления электродов батареи, неравномерное распределение проводящего углерода приведет к значительному увеличению сопротивления электрода батареи в положении, где нет проводящего углерода. Таким образом, отслеживая изменение сопротивления электрода батареи, можно быстро определить неисправность электрода батареи на конце электрода батареи.

Рисунок 2. (a) 6 партий сопротивления электродов батареи; (b) СЭМ-изображение электрода батареи партии 1; (c) СЭМ-изображение электрода батареи партии 4;

2.2 Мониторинг однородности покрытия электродов батареи

Чтобы улучшить плотность энергии батарей, исследования смешанных кремний-углеродных материалов в качестве анодных материалов для литий-ионных батарей постепенно расширяются. Способ контроля равномерности распределения кремний-углеродных смесей в электродах батареи оказывает существенное влияние на расширение отрицательного электрода и распределение потенциала. Мониторинг изменения сопротивления электрода батареи при различных параметрах процесса позволяет оценить однородность смешивания кремнийуглеродных материалов.

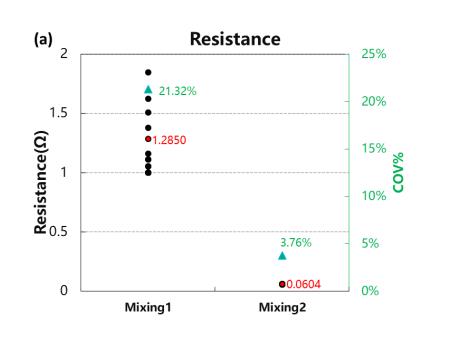

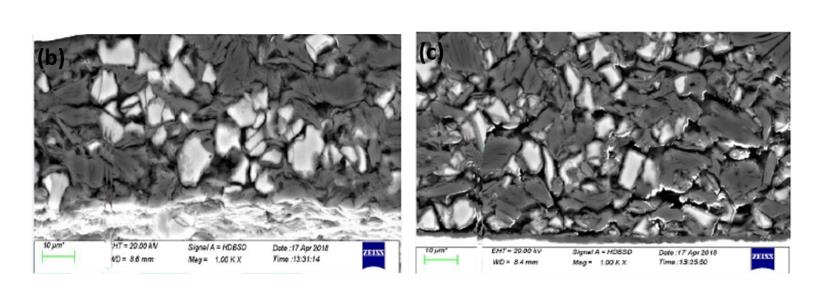

На рис. 3 показаны результаты теста на сопротивление электрода батареи и характеристика морфологии электродов батареи с помощью СЭМ в двух процессах смешивания. Из рис. 3(а) видно, что среднее значение сопротивления электрода батареи и COV для Смеси 1 значительно выше, чем для Смеси 2, что указывает на то, что однородность Смеси 1 хуже, чем у Смеси 2. В сочетании с морфологическим анализом СЭМ рисунков 3(b) и 3(c) можно увидеть, что смешивание кремния и углерода в электроде смешивания 1 неравномерно, и имеется больше отдельных частиц кремния, что приводит к в увеличении среднего значения сопротивления электродов, а сопротивление электродов батареи в разных положениях велико, поэтому сопротивление COV велико,

Рис. 3. (а) Два вида смешанных электродных сопротивлений; (b) СЭМ-изображение смесительного 1 аккумуляторного электрода; (c) СЭМ-изображение смесительного 2 аккумуляторного электрода;

3. Заключение

В этой статье для проверки сопротивления электрода батареи используется четырехпроводной метод плюс метод двойного дискового электрода с регулируемым напряжением, который можно лучше использовать для контроля стабильности и однородности процесса электрода батареи, а также данные о сопротивлении электрода батареи. могут быть подключены к системе БИС или МЧС в режиме реального времени. Для получения записываемых и прослеживаемых данных. В настоящее время многие компании, производящие материалы и батареи, внедрили этот метод в процесс мониторинга производственной линии, чтобы быстро и эффективно оценить параметры процесса и стабильность процесса, улучшить контроль рисков от ядра батареи до конца электрода батареи и ускорить разработку лития. -ионные батареи для удовлетворения потребностей рынка.

Рекомендации

1. Сюй Цзиеру, Ли Хун и др., Методы измерения и анализа проводимости в исследованиях литиевых батарей. Наука и технология накопления энергии, 2018, 7 (5) 926-955.

2.Хироки Кондо и др. Влияние активного материала на электронную проводимость положительного электрода в литий-ионных батареях. Журнал Электрохимического общества, 2019 г., 166 (8) A1285-A1290.

3.Б.Г. Вестфаль и соавт. Влияние высокоинтенсивного сухого смешивания и каландрирования на относительное удельное сопротивление электрода, определенное с помощью расширенного двухточечного подхода. Журнал накопления энергии 2017, 11, 76–85

4. Нильс Майнуш и др. Новый контактный зонд и метод измерения электрических сопротивлений в электродах аккумуляторов Энергетика. 2016, 4, 1550-1557