Метод разложения контактного сопротивления листов литиевых электродов

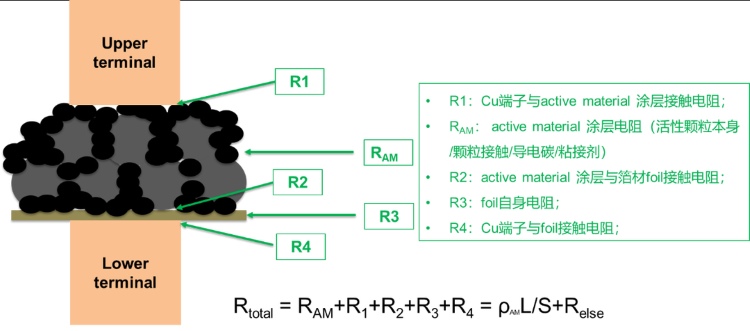

Полюсный наконечник является важным выходом предварительного процесса батареи. Электронное сопротивление (проводимость) полюсного наконечника влияет на мощность, надежность и безопасность полной батареи. В то же время он тесно связан с процессами перемешивания, нанесения покрытия и прокатки. Таким образом, измерение изменения сопротивления полюсного наконечника может лучше оценить производительность сети с электронной проводимостью в процессе производства полюсного наконечника, оценить однородность микроструктуры электрода и контролировать стабильность процесса изготовления полюсного наконечника, а также помочь улучшить формулу. полюсного наконечника и параметры смешивания, покрытия и контроля процесса прокатки. В настоящий момент, Электронное сопротивление полюсного наконечника в основном характеризуется двухзондовым методом для определения общего внутреннего сопротивления проникновения полюсного наконечника. Измеренное общее сопротивление включает сопротивление покрытия, сопротивление поверхности покрытия и токосъемника, а также сопротивление самого токосъемника.¹⁻⁴, Например, принципиальная схема характеристики электронного сопротивления одностороннего полюсного наконечника представлена на рис. 1, где RЯВЛЯЮСЬпредставляет собой электронную проводимость между твердыми частицами внутри покрытия электрода, а R2 представляет собой контактное сопротивление между покрытием и токосъемником, которое можно использовать для оценки адгезии. и R1 и R4 — паразитные сопротивления, вносимые двухзондовым методом, и ожидается, что эти две части будут вычтены.

В процессе электронных испытаний полюсных наконечников, чтобы более точно контролировать качество покрытия электродов, мы часто надеемся, что испытанное значение сопротивления может быть дополнительно разложено, и RЯВЛЯЮСЬ, R2, R1 и R4 рассчитываются отдельно, после чего можно более точно контролировать полюсный наконечник. Качество, такое как оптимизация формулы для улучшения проводимости покрытия электрода, снижение сопротивления поверхности раздела между покрытием и токосъемником и т. д. Целью данной статьи является предоставление метода декомпозиции для проверки полного сопротивления полюсного наконечника. При разложении контактного сопротивления сначала предполагается, что электродный слой активного материала представляет собой чисто фазовую проводящую структуру, а электронная проводимость удовлетворяет закону Ома; во-вторых, паразитное сопротивление, введенное в процессе испытаний, и сопротивление поверхности раздела между покрытием и токосъемником объединяются в контактное сопротивление, тогда все тестируемое сопротивление электродного листа включает две части: сопротивление самого покрытия электрода и контактное сопротивление. На основании вышеизложенных предположений разложим контактное сопротивление путем тестирования сопротивления электродов разной толщины, чтобы провести предварительный анализ контактного сопротивления в разных состояниях.

Рис. 1. Принципиальная схема двухзондового метода измерения сопротивления полюсного наконечника

1. Экспериментальное оборудование и методы испытаний

1.1 Экспериментальное оборудование

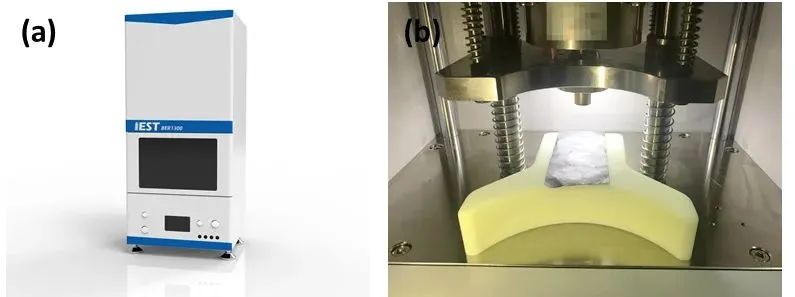

Модель испытательного оборудования — BER2500 (ИЭСТ), диаметр электрода — 14 мм, допустимый диапазон давления — 5–60 МПа.

Оборудование показано на рисунке 2 (а) и (б)

Рис. 2. (а) Внешний вид BER2500; (б) Структура BER2500

1.2 Подготовка проб и испытание

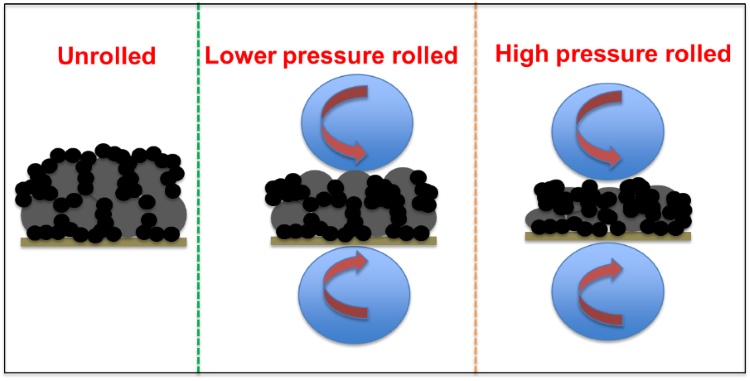

Были подготовлены тройные полюсные наконечники в трех состояниях: развернутом, прокатанном под низким давлением и прокатанном под высоким давлением. Измеритель сопротивления полюсного листа BER2500 используется для испытания сопротивления в условиях фиксированного давления (25 МПа). Регулировка различной толщины полюсных наконечников осуществляется путем управления зазором лезвия для нанесения покрытия, а размеры зазора составляют 125 мкм, 150 мкм, 200 мкм, 250 мкм и 300 мкм. Затем эти полюсные наконечники были подвергнуты безпрокатной прокатке, прокатке с малым давлением и прокатке под высоким давлением соответственно, и были получены три вида полюсных наконечников под каждым зазором покрытия.

Рисунок 3. Три состояния полюсных наконечников

2. Анализ данных

Сопротивление, полученное при испытании полюсного наконечника батареи, включает сопротивление самого покрытия и контактное сопротивление. Так как рецептура электрода и процесс изготовления одинаковые, то при одинаковых условиях уплотнения, принимая, что удельное сопротивление ρ покрытия одинаковое, и площадь S испытательного образца электрода тоже одинаковая (окружность диаметром 14 мм ), то толщина L покрытия электрода. Связь с резистором ОЗУ: RЯВЛЯЮСЬ = ρл/с. Из формулы видно, что чем больше толщина электрода, тем больше сопротивление электродного покрытия. Удельное сопротивление покрытия электрода связано с составом электрода (одинаковым для всех образцов в этой статье) и плотностью уплотнения (различная плотность уплотнения при различных давлениях). Контактное сопротивление Остальное включает контактное сопротивление зонда со стороны покрытия и контактное сопротивление границы между покрытием и токосъемником. Сопротивление R3 самого токоприемника и сопротивление R4 щупа со стороны токосъемника очень малы. Оно составляет 0,5 мОм при непосредственном тестировании с пустой алюминиевой фольгой, что незначительно по сравнению с покрытиями. Среди них, контактное сопротивление плоского зонда со стороны покрытия в целом связано с состоянием шероховатости поверхности покрытия. Чем ровнее поверхность покрытия, тем меньше контактное сопротивление зонда. Контактное сопротивление токосъемника и покрытия связано с уплотнением электрода. Чем больше уплотнение, тем больше площадь контакта между покрытием и токосъемником, тем теснее контакт и меньше сопротивление. Суммарное сопротивление испытанных электродов составляет: чем ближе контакт, тем меньше сопротивление. Суммарное сопротивление испытанных электродов составляет: чем ближе контакт, тем меньше сопротивление. Суммарное сопротивление испытанных электродов составляет:

рЯВЛЯЮСЬ  "="ρL/S + отн.

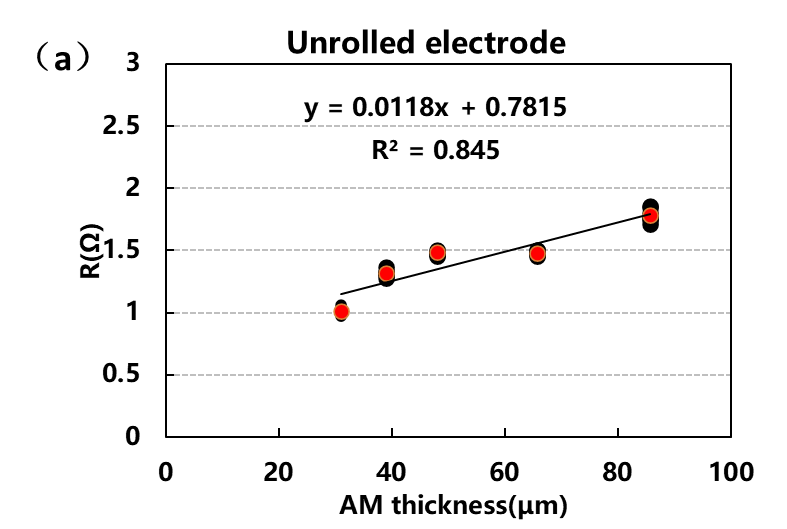

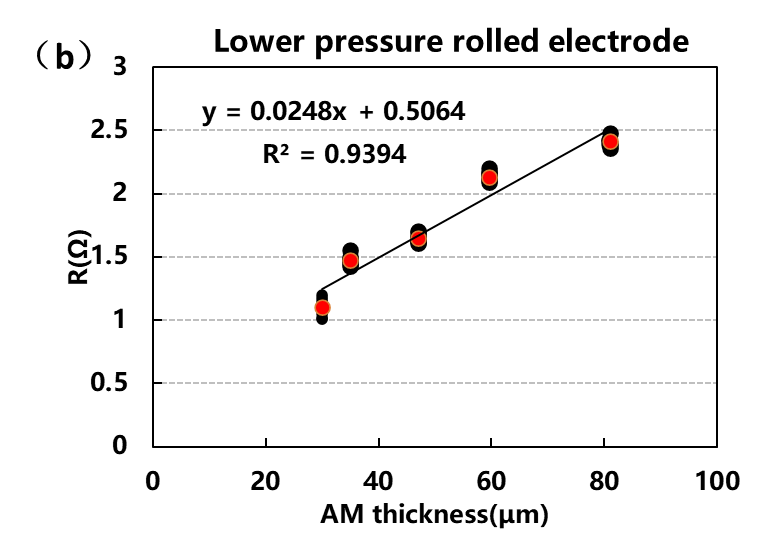

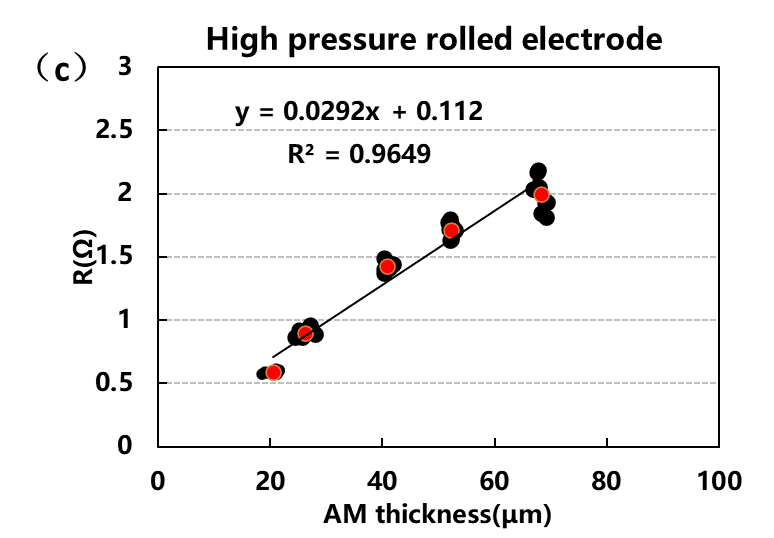

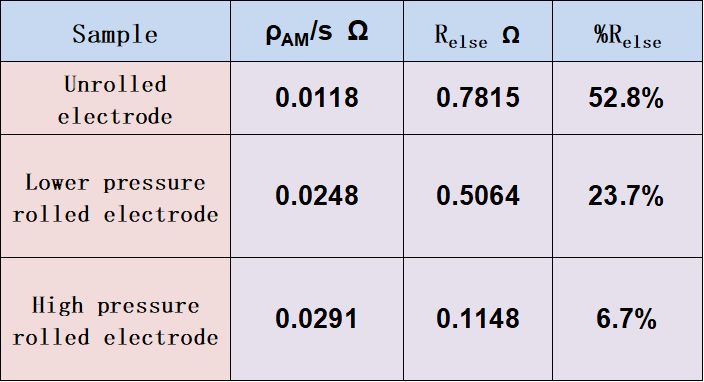

Испытание на сопротивление проводилось на полюсных наконечниках разной толщины в трех состояниях уплотнения, и кривая зависимости между общим сопротивлением испытания электрода и толщиной электрода показана на рисунке 4. По результатам подгонки 5 точек, общее сопротивление и толщина в основном удовлетворяют линейной зависимости, и чем больше давление прокатки, тем выше линейность. Результаты наклона и точки пересечения линейной подгонки приведены в таблице 1. Из формулы видно, что наклон прямой представляет собой отношение удельного сопротивления покрытия к площади ρ/S, площадь можно рассчитать если ρ известно, а точка пересечения есть контактное сопротивление Остальное. Из рисунка 4 и таблицы 1 видно, что для некатаного полюсного наконечника удельное сопротивление покрытия относительно невелико, но по мере увеличения давления прокатки удельное сопротивление покрытия становится все больше и больше. В листе положительного электрода проводимость активных частиц намного ниже, чем у проводящего агента, и электроны в основном переносятся через проводящий агент. Относительно высокое содержание проводящего агента в нескрученном полюсном наконечнике сформировало полную трехмерную проводящую проницаемую сеть, а удельное сопротивление относительно невелико. После прокатки активные частицы постоянно уплотняются и контактируют друг с другом, но эта токопроводящая сеть обрывается, а удельное сопротивление электрода продолжает увеличиваться. Сопротивление покрытия электрода зависит от состава электрода, особенно от содержания проводящего агента и плотности уплотнения покрытия. Если нескрученный полюсный наконечник может не образовать проводящую проницаемую сеть, правильная прокатка может улучшить связь между проводящими агентами. снизить сопротивление. Следовательно, покрытие электрода должно оптимизировать уплотнение в соответствии с составом электрода и микроструктурными характеристиками. Из данных, когда полюсный наконечник не раскатан, отношение двух контактных сопротивлений к общему сопротивлению относительно велико, достигая 52,8 %, что в основном связано со слабой адгезией между покрытием и токосъемником в ненакатанном состоянии. прокатанный полюсный кусок. Сильный, контактное сопротивление интерфейса относительно велико. По мере увеличения давления прокатки постепенно увеличивается сцепление между покрытием и токосъемником, увеличивается площадь контакта и уменьшается сопротивление; кроме того, поверхность покрытия после прокатки более гладкая, а контактное сопротивление зонда со стороны покрытия также меньше. Доля двух видов контактного сопротивления составляет всего 6,7%, что показывает, что для электродного листа с прокаткой под высоким давлением (плотность уплотнения около 3,5 г/см³) электронная проводимость слоя активного материала оценивается двухзондовым методом. метод. Меньше пострадал.

Рис. 4. Кривые сопротивления электродов в трех состояниях

Таблица 1. Статистика контактного сопротивления

3. Подведите итоги

В этой статье путем испытания сопротивления листов положительного электрода разной толщины в сочетании с законом Ома контактное сопротивление в листе электрода разложено, и обнаружено, что при высоком уплотнении листа электрода контактное сопротивление между слой активного материала и токосъемник, а также контактное сопротивление между тестовой клеммой и электродом. Контактное сопротивление поверхности листа относительно невелико, поэтому электронная проводимость слоя активного материала может быть оценена более объективно.